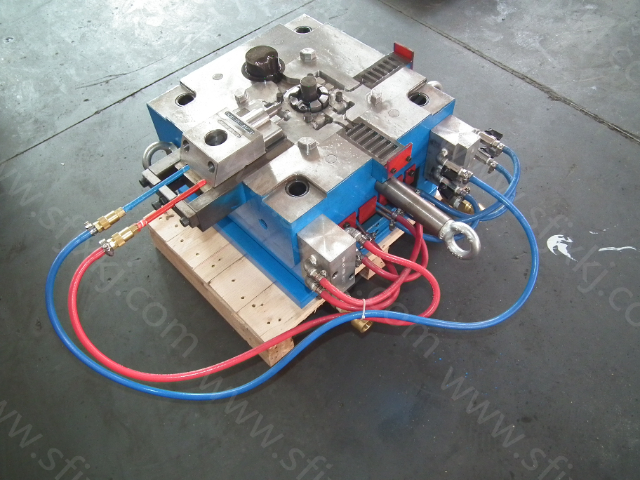

在精密零部件制造领域,压铸模具凭借出色的成型能力,成为提升生产质量与效率的关键工具。其采用高精度加工工艺,能够实现复杂结构零件的一次成型,有效减少后续加工工序。以汽车发动机缸体生产为例,专业的压铸模具通过精确的型腔设计与分型面处理,使缸体的尺寸精度达到微米级,表面粗糙度大幅降低。生产过程中,模具的快速充型与高效冷却系统,可将单件生产周期缩短 20% 以上,在保证产品质量的同时,显著提高生产效率,为汽车制造业降本增效提供有力支持。压铸模具的高耐用性,使其能够在强度高生产环境下稳定运行。选用质优模具钢材料,并经过特殊的热处理工艺,大幅提升模具的硬度、耐磨性与抗疲劳性能。在铝合金压铸件批量生产中,一套品质高压铸模具可承受数万次的循环压铸,有效降低模具更换频率。某电子设备外壳生产企业,使用高性能压铸模具后,模具使用寿命延长了 30%,减少了因模具更换导致的停机时间,保障了生产线的连续运转,同时降低了模具采购成本,提升企业经济效益。践行环保理念,神富模具制造绿色又环保。上海汽车压铸模具销售

在生产效率提升上,压铸模具同样贡献***。在铝合金轮毂制造行业,高效的压铸模具配合先进的压铸设备,能够在短时间内完成轮毂的压铸成型。一条配备质量压铸模具的生产线,每小时可生产轮毂 30 - 40 个,相比传统工艺生产效率提升了一倍,有力保障了企业的订单交付能力。压铸模具在材料利用率方面也有优势。在五金配件制造中,模具设计能够很大程度减少金属液在压铸过程中的浪费,材料利用率可达 90% 以上。以生产水龙头配件为例,使用压铸模具后,每年可节省大量原材料,降低了企业的原材料采购成本。目前,压铸模具已广泛应用于汽车、电子、医疗、五金等多个行业,其在各行业的成功应用案例,正不断吸引更多企业采用,为制造业的高质量发展持续注入动力。随着制造业对产品性能与生产效率要求的不断提高,压铸模具的市场需求也将持续增长,在推动各行业技术升级中发挥更为重要的作用。上海定制压铸模具生产厂家神富专注模具制造,满足 3C 产品压铸多样需求。

压铸模具能控制零件内部质量,提升产品性能。在高压油管接头生产中,内部气孔会导致漏油,压铸模具通过真空压铸技术,将型腔内空气抽出,零件气孔率降低90%。某液压件厂使用后,接头爆破压力测试合格率从85%升至99%,客户投诉量下降80%。且内部组织致密,零件强度提升20%,使用寿命延长1倍。压铸模具可实现自动化生产,降低人工成本。模具与机器人取件系统适配,零件成型后机器人自动取出,无需人工操作。某家电配件厂使用后,一条生产线可减少3名操作工,按人均月薪6000元计算,每年节省工资支出21.6万元。同时,自动化生产避免人工取件导致的烫伤风险,安全生产水平提升,工伤事故率降为零。

摩托车零部件制造对压铸模具的应用广且注重技术创新。从小红书摩托车制造行业动态及相关技术研讨可知,上海神富机械科技有限公司为摩托车零部件制造提供先进的压铸模具。在制造摩托车发动机缸体、轮毂等零部件的压铸模具时,不断进行技术创新。采用先进的模具材料与热处理工艺,提高模具在高温、高压压铸环境下的使用寿命。利用模拟分析软件,优化模具结构与压铸工艺,确保铸件质量。例如,通过优化轮毂压铸模具的浇铸系统与排气系统,减少铸件内部缺陷,提高轮毂的强度与动平衡性能,为摩托车行业发展提供技术支持。 神富压铸模具,助力农机制造提升产品质量。

压铸模具在汽车零部件生产中应用***,其高精度成型是**优势。传统铸造模具精度不足,导致零件需多次加工,而压铸模具通过精密加工,型腔尺寸误差可控制在±0.03mm内。某汽车发动机缸体生产企业使用后,缸体孔位精度提升40%,直接省去后续镗孔工序,单件加工时间缩短15分钟。且模具成型的零件表面粗糙度达Ra1.6μm,无需打磨即可装配,产品合格率从82%升至98%,每年减少废品损失超50万元。压铸模具能高效成型复杂结构零件,提升生产效率。在新能源汽车电机壳生产中,零件带有散热鳍片和安装凸台,传统模具难以一次成型,压铸模具通过优化浇道设计,可一次性完成所有结构成型。某电机厂使用后,电机壳生产工序从 5 道减至 1 道,生产效率提升 3 倍,单日产能从 500 件增至 1500 件。同时,模具采用多腔设计,一次可压铸 4 个零件,进一步缩短生产周期,满足大批量生产需求。神富压铸模具,确保卫浴产品外观与性能俱佳。上海家电压铸模具公司

热流道系统优化,神富提升模具生产效益。上海汽车压铸模具销售

压铸模具以稳定可靠著称。其采用的高性能模具钢或特种合金材料,具备强度高、高耐磨性和良好的热稳定性。在高温高压的压铸过程中,模具能够承受反复的热冲击和机械应力,不易出现变形、开裂等问题,确保长期稳定运行。例如,在铝合金压铸时,模具需承受600℃以上的高温和数十兆帕的压力,质优的压铸模具通过合理的材料选择和热处理工艺,可保证在数万次甚至数十万次的压铸循环后,仍能维持良好的尺寸精度和表面质量。同时,压铸模具的冷却系统设计至关重要,高效的冷却水道能够快速带走压铸过程中产生的热量,使模具温度保持在合理范围内,不仅提高了生产效率,还能有效减少因温度不均导致的零件变形,提升产品合格率。此外,先进的模具制造技术,如电火花加工、五轴联动加工等,赋予了压铸模具复杂的型面加工能力,能够实现如倒扣、侧孔等特殊结构的成型,进一步拓展了其应用范围。与其他成型工艺相比,压铸模具的优势十分明显。从生产效率来看,压铸成型速度快,通常每小时可完成数十次甚至上百次的压铸循环,且一次压铸即可成型复杂形状的零件,减少了后续机械加工工序,大幅缩短了产品生产周期。在成本控制方面,虽然压铸模具的初始研发和制造投入较高。上海汽车压铸模具销售

上海神富机械科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。